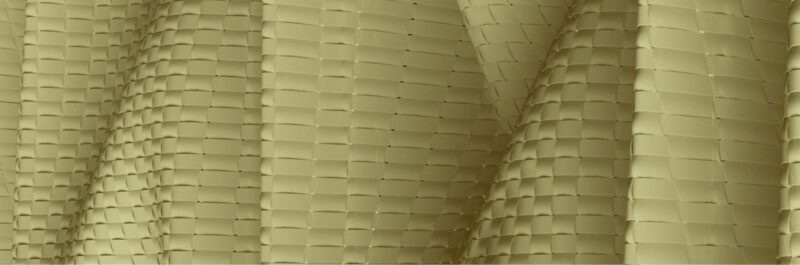

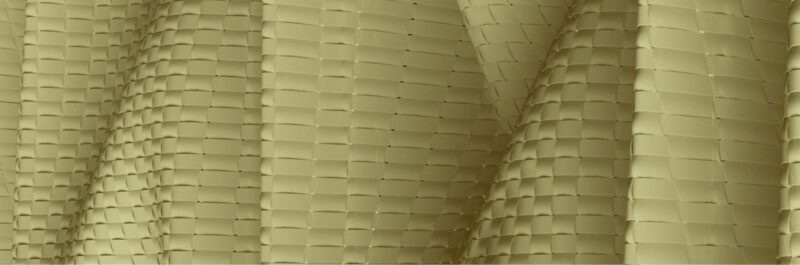

ソアロンが持つ繊細さに、

日本の職人が受け継いできた伝統的な技術が

組み合わさることで、様々な美しい生地が生み出されます。

Making Process

富山県で作られる透明で艶やかなトリアセテートの糸は、北陸をはじめとした日本の繊維産地の職人たちの手によって美しい生地へと姿を変えていきます。ソアロンは天然のパルプを主原料とした繊維で、非常に繊細なため気温や湿気により微妙に変化が生じます。職人が自分の指や目で確かめ、昔ながらの機械を少しずつ人の手で調整しながら、美しい生地へと姿を変えていきます。

そんな手から手へと紡いでいくような物作りを大切にしています。ソアロンは、熟練の職人たちが育んできた技術が独自の伝統となって受け継がれ、作り続けてきた商品です。私たちはこの『クラフツマンシップ』を、日本の産地と共に、未来へ繋いでいきたいと考えています。

1本にまとめて巻き取っていきます

トリアセテート繊維ソアロンは、富山県富山市にある株式会社ソアロンの工場でつくられています。

天然パルプと酢酸を反応させてつくったアセテートフレークを有機溶剤に溶かした水飴状の原液から紡糸が始まります。

濾過した原液は、小さな穴がたくさん開いたノズルからシャワーのように細かく流し出されます。

数十本の糸のシャワーを、交絡といって空気の圧力で絡ませながら1本の糸にまとめ、パーンに巻き取っていきます。

糸は、アセテートフレークを溶かした有機溶剤を乾燥させながらつくりますが、工程の途中で蒸発した有機溶剤は工場にめぐらされた管によって回収され、別の施設でリサイクルされ、原液として再利用されます。

パーンに巻き取られた糸は、毛羽やほつれがないか厳しく検品され、不合格となった糸は溶かして再利用されます。パーンの芯となる紙管も再利用。すべての工程でエコや資源の有効活用が考えられています。

糸は太さや透明度、しなやかさ、付加機能などによって10数種類つくられ、ダンボール箱に詰めて織り工場と編み工場に出荷されます。

富山工場から織り工場に届いたソアロンは、まずは「撚糸」にかけられます。

この工程では、糸を撚ることで、糸を丈夫にし、風合いや見た目を変えることができます。

さらりとした肌触りや、ちりめんに見られる独特のシボ感は、撚糸の技術によって生み出されるものです。

ソアロンは非常にデリケートな繊維のため、負荷がかからないよう、細心の注意を払いながら、ゆっくりと丁寧に撚糸をする必要があります。

また、他の繊維と撚り合わせることで、様々な種類の糸が生み出されています。熟練の職人たちが長年培った撚糸のノウハウを駆使することで、高品質で多彩な生地の土台を作り上げることができます。

撚られた糸で「整経」を行います。経糸の必要な本数や長さ、密度などを整える作業です。

その後、織るための準備となるドローイングを行い、織機にセットします。

織機にセットされた数万本もの経糸の間を、上下にくぐらせるよう緯糸を貫き交差させることを「織る」といいます。

一本の糸を、一枚の布へと生まれ変わらせる織機には、緯糸を水圧で通すウォータージェット織機、空気圧で通すエアジェット織機、レピアという部品で緯糸を受け渡して通すレピア織機など、さまざまなタイプがあります。

生機(染加工する前の白生地)が織り上がったら、傷や汚れがないか機械と職工の目で厳しく検査し、品質基準をクリアした生地だけを出荷します。

現在、織機もコンピュータで制御されていますが、そのプログラミングには職工たちが培った長年の技術や経験が生かされています。

織り工場から届いた生機の染めは、糊や油剤を落とすところから始まり、染色の機械へ投入します。

デリケートな生地ソアロンをシワなく染めるのが加工場の高い技術です。

染める時間やスピードなど微妙なバランスを取りながら染めます。

ソアロンは高温で染められるので繊維の奥まで色が浸透。

とくに黒は、深みのある上質な黒に染まります。染めた生地は乾燥後、さらに、テンターという機械で生地に熱をかけることで、洗濯後の縮みを防ぎます。

最後に検反し、高い品質の商品を出荷しています。